Schon länger besteht der Wunsch, das Unterwasserschiff „neu“ zu machen. Bislang besteht es aus einem dünnschichtigen Hartantifouling, das vom Vorbesitzer direkt auf das Gelcoat aufgetragen wurde. Aus diversen Tests (auch eigenen) mit Antifoulings wurde klar, dass Antifoulings sehr oft völlig unpassend zur Nutzung und zum Revier des jeweiligen Bootes gewählt werden und außerdem sehr oft unnötig viel Gift an Umwelt und Tiere abgeben.

Seit einigen Jahren gibt es superglatte Epoxybeschichtungen, die eine Erneuerung bzw. ein robustes zweites Coating des Unterwasserschiffs mit einem gewissen Antifoulingschutz kombinieren*. Für ein Trailerboot im Binnenrevier scheint das aktuell die beste Lösung. U.a. gibt es hier die Produkte LeFant T-Coat und Wohlert Overdrive (neuer Name bajo ecokinetik).

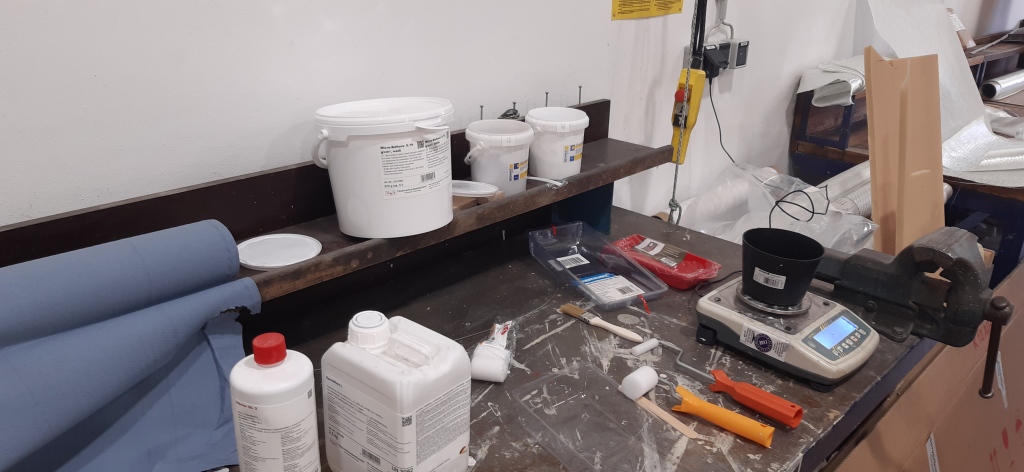

Beide Produkte folgen einem ähnlichen Konzept. Auf einen dickschichtigen Epoxy Primer mit 2-3 Anstrichen soll ein Antifouling-Anstrich (vielleicht besser als Endbeschichtung/Coating zu bezeichnen) mit einem Epoxyprodukt folgen, dass eine sehr glatte Oberfläche erzielt. Ein Einfärben der Anstriche ist möglich. Primer und Coating enthalten einen sehr hohen Anteil Feststoffe, was zu einer harten glatten und schleif/-polierbaren Beschichtung führen soll. Das Auftragen erwies sich aber als nicht ganz einfach.

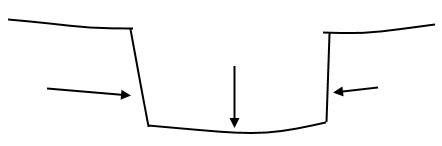

Beide Epoxy-Primer zählen zu den Dickschichtprimern. Auch mit schrittweiser Zugabe von Verdünnung, angepasster Temperatur und verschiedenen Kombinationen von Rollen zum Auftragen und verschlichten war es nicht möglich, eine wirklich glatte Beschichtung als Grundlage für das Coating zu bekommen. Die besten Ergebnisse wurden erzielt, indem der Primer etwas verdünnt, mit Kurzmohair/Nylon/Heizkörperwalzen aufgetragen und mit einer feinen Schaumwalze verschlichtet wurde. Durch die Verdünnung kann ein dritter Anstrich notwendig werden, um die Schichtdicke zu erreichen. Alternativ ist ein Zwischenschliff zu überlegen (siehe unten).

https://lisjollenkreuzer.wordpress.com/2014/05/20/refit-unterwasserschiff/

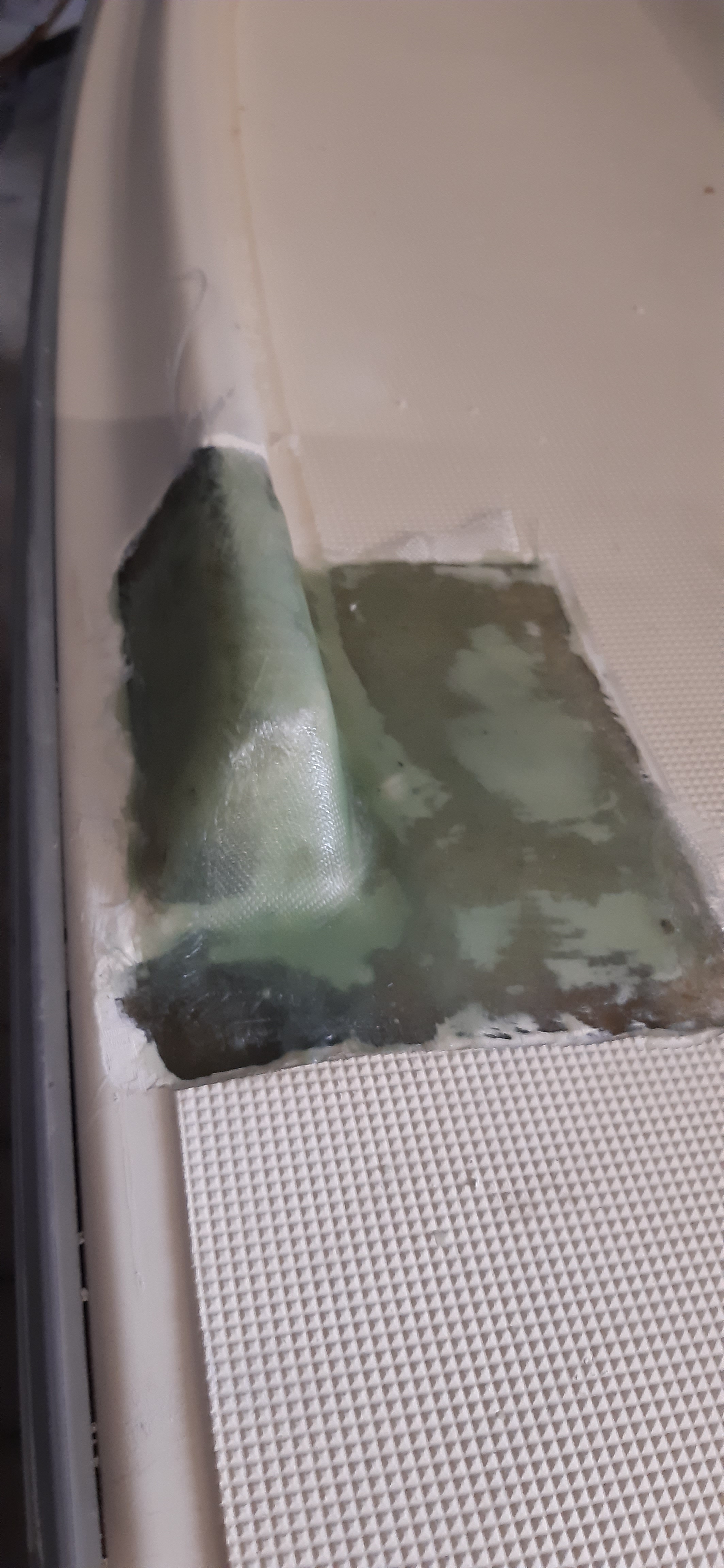

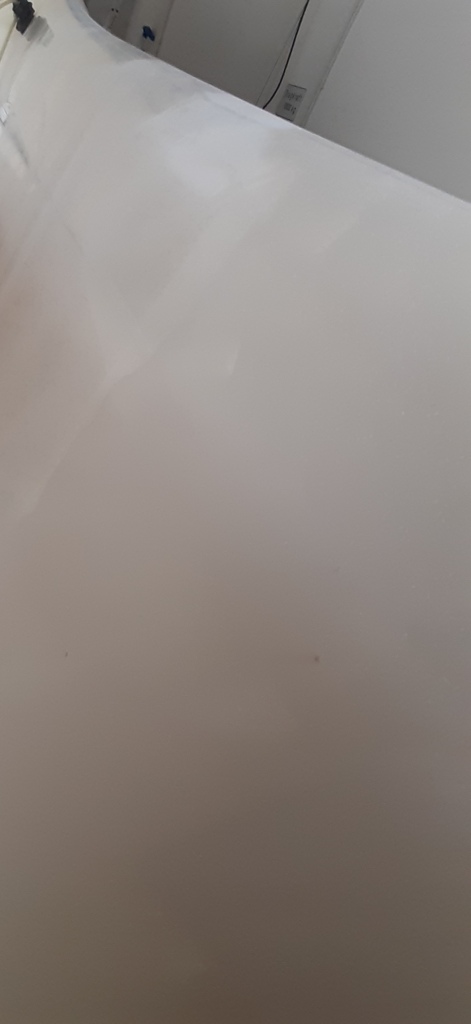

Das Ruderblatt wurde mit grün einfärbtem LeFant T-Coat beschichtet. Der Primer wurde vorher glattgeschliffen. Der Auftrag erfolgte zweifach mit einer Nylonwalze. Verschlichtet wurde mit einem hochwertigen Lackpinsel. Der Auftrag erfolgte unverdünnt. Die Oberfläche fühlt sich sehr glatt an und ist auch optisch wie ein Lack. Beim Aushärten zeigte sich ein minimales Glattziehen, d.h. kleine Spuren vom Verschlichtungspinsel sind nach dem Aushärten verschwunden. Im Wesentlichen aber sieht die Beschichtung nach dem Aushärten so aus wie unmittelbar nach dem Auftrag. Die Farbpigmente waren sichtlich nicht ausreichend eingerührt.

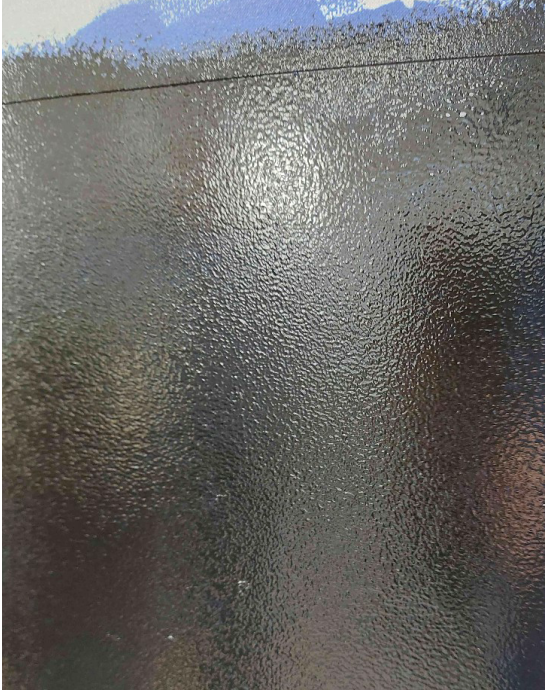

Das Ruderblatt wurde mit bajo Ecokinetik in schwarz beschichtet. Der Auftrag erfolgte unverdünnt mit einer Nylonwalze. Verschlichtet wurde mit einem hochwertigen Lackpinsel. Die Beschichtung ist farblich sehr gleichmäßig. Sie fühlt sich sehr glatt an. Beim Aushärten hat sich die Beschichtung nicht mehr erkennbar glattgezogen. Sowohl die Struktur des Primer-Untergrundes wie die Spuren vom Verschlichten sind optisch genau so erkennbar wie unmittelbar nach dem Auftrag.

Die beiden Beispiele sind natürlich nur meine einzelne Anwendungserfahrung. Temperatur (19-24°), Verdünnungsgrad (0-3%) und Rollen/Pinsel (ein Duzend) wurden auch nur begrenzt variiert. Dennoch ein paar Schlüsse:

- Die Oberflächen fühlen sich wie von den Herstellern beschrieben sehr glatt und hart an. Eine Optik ähnlich einem Gelcoat zu bekommen ist aber nicht einfach.

- Die Endbeschichtung zieht sich beim Aushärten anders als ein Lack nicht bis nur wenig glatt. Was man beim Auftrag sieht ist im Wesentlichen auch das Endergebnis.

- Die Primerschicht zeichnet deutlich durch. Für ein gutes Ergebnis sind also ein optimal gleichmäßiger Primerauftrag nötig. Mögliche Varianten:

- Der Dickschichtprimer kann (unverdünnt) dreifach aufgetragen und dann in einem Zwischenschritt glattgeschliffen werden. Dabei wird mind. eine Primerschicht wieder abgeschliffen.

- Der Dickschichtprimer kann verdünnt aufgetragen werden und durch einen 3-4 fachen Auftrag ausgeglichen werden.

- Nach zwei Schichten Dickschichtprimer und Zwischenschliff kann ein Dünnschichtprimer (VCtar2 u.a.)aufgebracht werden.

- Bei noch gutem Gelcoat kann ein dünnschichtiger Epoxy Primer (VCtar2 u.a.) als Grundierung aufgebracht werden.

* Quellen zu Antifoulingstests. Viele „Tests“ sind aufgrund des Ablaufes nicht sehr aussagekräftig. Hier sind nur solche Tests aufgelistet, die den Ablauf und die Testbedingungen transparent darstellen und somit brauchbare Eindrücke liefern.

https://www.mby.com/gear/antifouling-test-2023-results-119924

https://www.nothnagel-marine.de/media/downloads/Yachticon/Seajet-Antifouling-Test.pdf

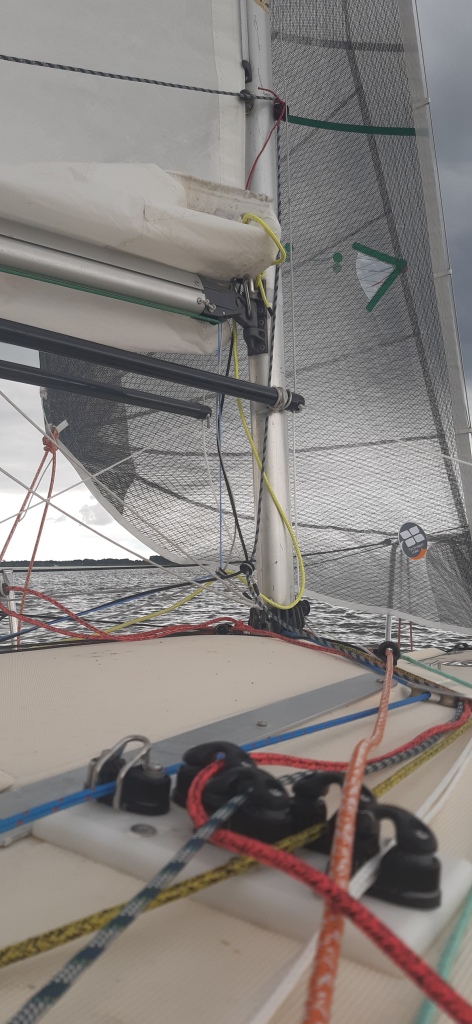

Vergessen wurde die komplette Kochertasche, womit sich der Luxus einstellte, die Mahlzeiten auf Terassen in Friesland serviert zu bekommen. Eine kurze Hochsommertour hilft, den Basteleien der letzten Tage etwas Sinn zu geben. Die Hitze war allerdings so, dass die Kurse teilweise danach gewählt wurden, im Schatten der Segel sitzen zu können.

Vergessen wurde die komplette Kochertasche, womit sich der Luxus einstellte, die Mahlzeiten auf Terassen in Friesland serviert zu bekommen. Eine kurze Hochsommertour hilft, den Basteleien der letzten Tage etwas Sinn zu geben. Die Hitze war allerdings so, dass die Kurse teilweise danach gewählt wurden, im Schatten der Segel sitzen zu können.

Der Vorbesitzer hat das Boot immer nur mit halb eingestecktem Ruder gefahren. Es hat eine Weile gedauert, bis mir das überhaupt klar wurde. Warum …?! Egal. Nach dem Entfernen der alten Halterung im Ruderbeschlag begann die Phase, die beim Amateurbootsbasteln (vielleicht auch bei den Profis), die meiste Zeit braucht: Suchen, Suchen, Suchen. In dem Fall nach einem Ersatzmaterial für die Klemmvorrichtung: dauerhaft, abriebfest, etwas federnd aber nicht komprimierbar, mit Reibung/Haftung, witterungsbeständig, mit griffigem Profil, zuschneidbar. Die Lösung hier: Schuhsolen. Als Plattenware für wenige Euro beim Schuster um die Ecke. Hält das Ruder aufs erste spielfrei fest.

Der Vorbesitzer hat das Boot immer nur mit halb eingestecktem Ruder gefahren. Es hat eine Weile gedauert, bis mir das überhaupt klar wurde. Warum …?! Egal. Nach dem Entfernen der alten Halterung im Ruderbeschlag begann die Phase, die beim Amateurbootsbasteln (vielleicht auch bei den Profis), die meiste Zeit braucht: Suchen, Suchen, Suchen. In dem Fall nach einem Ersatzmaterial für die Klemmvorrichtung: dauerhaft, abriebfest, etwas federnd aber nicht komprimierbar, mit Reibung/Haftung, witterungsbeständig, mit griffigem Profil, zuschneidbar. Die Lösung hier: Schuhsolen. Als Plattenware für wenige Euro beim Schuster um die Ecke. Hält das Ruder aufs erste spielfrei fest. Amateurbootsbasteln braucht Suchzeit. Auf dem Kleinstkreuzer aber nochmal besonders viel. Denn wo andere einfach eine Badeleiter anschrauben können, braucht es auf dem Kleinstkreuzer diverse Mockups, Maßblätter und Anproben bis ein Modell gefunden ist, dass sich beim Segeln aus dem Wasser ins Boot klappen lässt und dennoch problemlos auch im Wasser schwimmend wieder heruntergeklappt werden kann. Die leicht greifbare Badeleiter für mich sowieso eines der wichtigsten Sicherheitsfeatures, wenn man gern Einhand auf dem Kleinstkreuzer ist.

Amateurbootsbasteln braucht Suchzeit. Auf dem Kleinstkreuzer aber nochmal besonders viel. Denn wo andere einfach eine Badeleiter anschrauben können, braucht es auf dem Kleinstkreuzer diverse Mockups, Maßblätter und Anproben bis ein Modell gefunden ist, dass sich beim Segeln aus dem Wasser ins Boot klappen lässt und dennoch problemlos auch im Wasser schwimmend wieder heruntergeklappt werden kann. Die leicht greifbare Badeleiter für mich sowieso eines der wichtigsten Sicherheitsfeatures, wenn man gern Einhand auf dem Kleinstkreuzer ist.